Webmenu

Produktsøgning

Sprog

Afslutmenu

Produktserier

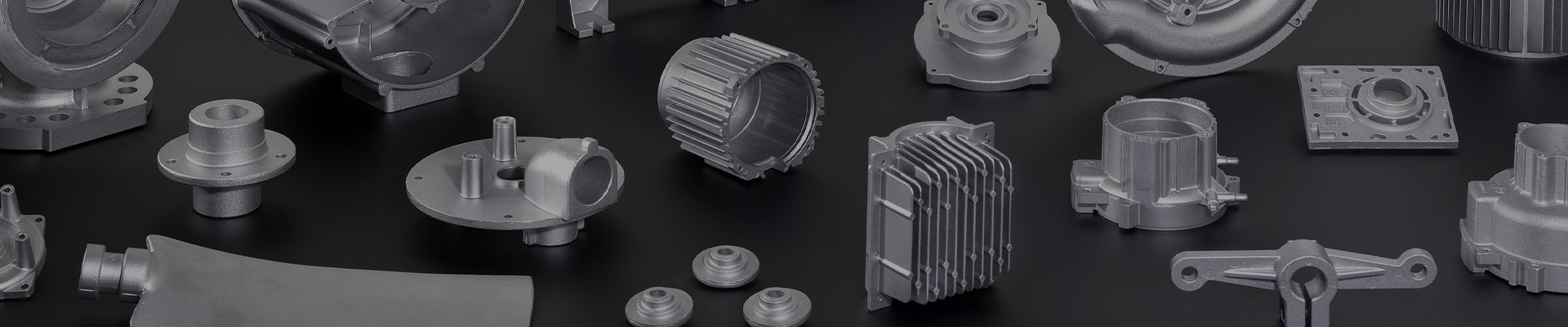

Høj præcision Højtryk Aluminium Die Casting Auto Parts

- Beskrivelse

- Kontakt os

Relaterede produkter

Vil der være defekter på overfladen af aluminiumsstøbende autodele med høj præcision med høj præcision?

Defekter kan faktisk forekomme på overfladen af Højpræcision Højtryksaluminium Die-Casting Auto Parts Under produktionsprocessen. Årsagerne til disse mangler er forskellige, inklusive følgende aspekter:

1 、 Forkert die-casting-procesparametre

Problemer med temperaturstyring:

Ujævn forvarmning af støbning eller lav formtemperatur kan forårsage termisk stress i aluminiumsvæsken under størkning, hvilket fører til revner eller ujævne overflader.

Lav hældningstemperatur kan føre til utilstrækkelig fluiditet af aluminiumsvæsken, hvilket gør det umuligt at udfylde formhulen fuldstændigt, hvilket resulterer i defekter såsom koldisolering og krympning.

Tryk og hastighedskontrol:

Lavt injektionsforhold eller utilstrækkelig påfyldningshastighed kan påvirke fluiditeten og fyldningseffekten af aluminiumsvæske, hvilket resulterer i defekter, såsom strømningsmærker og koldt lukker på støbningens overflade.

2 、 Die design- og produktionsproblemer

Urimeligt formdesign:

Forkert design af sprue -systemet og formenes udstødningssystem kan føre til problemer, såsom hvirvelstrømme og gasindfangning under fyldningsprocessen for aluminiumsvæsken, hvilket påvirker støbningens overfladekvalitet.

Urimelig design af formen Demolding Hældning og udkastmekanisme kan også føre til defekter, såsom trækning og deformation af støbningen under demoldingsprocessen.

Utilstrækkelig præcision i formproduktion:

Formenes fremstillingsnøjagtighed påvirker direkte den dimensionelle nøjagtighed og overfladekvalitet på støbegods. Hvis formenes overfladefremhed ikke opfylder standarden, eller hvis de leddele er løse eller alvorligt slidte, kan det føre til defekter på støbningens overflade.

3 、 Materielle problemer

Aluminiumslegeringsmateriale Kvalitet:

Hvis urenhedsindholdet og gasindholdet i aluminiumslegeringsmaterialer er for højt, vil det påvirke fluiditets- og størkningsprocessen for aluminiumsvæske og derved øge risikoen for overfladefejl i støbegods.

Forkert brug af frigørelsesagent:

Udvalget og doseringen af frigørelsesmidler har også en betydelig indflydelse på overfladekvaliteten på støbegods. Hvis der bruges upassende frigørelsesmidler, eller der anvendes for store mængder, kan det føre til defekter, såsom pletter og skimmel, der klæber på overfladen af støbningen.

4 、 Andre faktorer

Forkert operation:

Under die-casting-processen, hvis operatørens færdighedsniveau er utilstrækkeligt, eller operationen ikke er standardiseret, kan det også føre til defekter på castingens overflade.

Udstyrsfejl:

Fejlfunktioner eller ustabil drift af die-casting-udstyr kan også have bivirkninger på støbegodsens overfladekvalitet.

Forebyggende foranstaltning

For at reducere forekomsten af overfladefejl i højpræcision højtryksaluminiumsstøbende autodele kan følgende forebyggende foranstaltninger træffes:

Optimer parametre for die-casting-proces:

Kontrollerer rimeligt procesparametre, såsom die-støbningstemperatur, tryk og hastighed for at sikre, at aluminiumsvæsken kan strømme fuldt ud og størkne ensartet.

Forbedre præcisionen af skimmeldesign og fremstilling:

Optimer mugdesign for at sikre et rimeligt layout af gating -system, udstødningssystem osv .; Forbedre præcisionen og overfladen glathed af formproduktion, reducer løshed og slid af leddele.

Strengt kontrol af materialekvalitet:

Vælg aluminiumslegeringsmaterialer af høj kvalitet, og kontroller deres urenhed og gasindhold strengt.

Rimelig brug af frigørelsesagent:

Vælg det relevante frigørelsesmiddel og kontroller dens dosering strengt for at undgå bivirkninger på overfladen af støbningen.

Styrke operationel træning:

Forbedre færdighedsniveauet og standardiseringsbevidstheden for operatører for at sikre stabiliteten og pålideligheden af die-casting-processen.

Regelmæssig vedligeholdelse af udstyr:

Vedligehold og inspicér die-casting-udstyr regelmæssigt for at sikre dets normale drift og stabilitet.

Ved at implementere ovennævnte mål kan forekomsten af overfladefejl i højpræcision højtryk aluminium die-casting bildele reduceres effektivt, og produktkvalitet og markedskonkurrence kan forbedres.

Adresse Dalun Mold Venture Park, Beilun, Ningbo, Zhejiang, Kina

Tlf +86 13586867000

E-mail cindy@youyuandiecasting.com