Aluminiumsstøbning Forklaret

1. Kerneprincipper

Højtryksinjektion: Injektion af smeltet aluminium i en stålform ved ekstremt højt tryk (normalt flere hundrede ton eller mere) og høj hastighed.

Hurtig prototype: Aluminiumsvæsk afkøles og størkner inde i formhulen og danner præcise dele inden for 30 sekunder.

2. procesegenskaber

Formkrav:

Brug speciel legeringsstål (såsom H13) til at modstå aluminiumsvæske erosion og højtrykseffekt.

Formen har en indbygget kølevandskanal til at kontrollere størkningshastigheden.

Valg af materiale:

Specielt designet til aluminiumslegeringer (såsom ADC12/A380) med højt siliciumindhold (8-12%) for at forbedre fluiditeten.

Forbud rent aluminium (utilstrækkelig styrke, let at stikke skimmel).

3. centrale fordele

Kompleks struktur dannet på én gang:

Præcisionsdele med huller, tråde og tynde vægge (op til 0,5 mm) kan støbes (såsom motorcykel -krumtapkaser).

Glathed med høj overflade reducerer efterfølgende behandling.

Produktionseffektivitet:

Et enkelt sæt forme har en levetid på over 100000 cyklusser og er velegnet til storskala produktion.

4. kernefejl og svar

Porer/krympning:

Højt tryk fælder let luft → interne bobler i delene.

Modforanstaltning: Vakuumassisteret udstødning, juster injektionshastigheden.

Varme revner:

Ujævn afkøling fører til stressekrakning.

Modforanstaltning: Optimer formkølingslayoutet og kontroller demoldingstemperaturen.

5. Nødvendige procedurer efter behandling

Afgrænsning: Fjern manuelt eller mekanisk overskydende materiale fra afskedslinjen.

Varmebehandling (T6): Forbedre hårdheden af dele (især bærende komponenter).

Overfladebehandling: Sandblæsning og anodisering for at forbedre korrosionsbestandighed.

6. Typiske applikationsscenarier

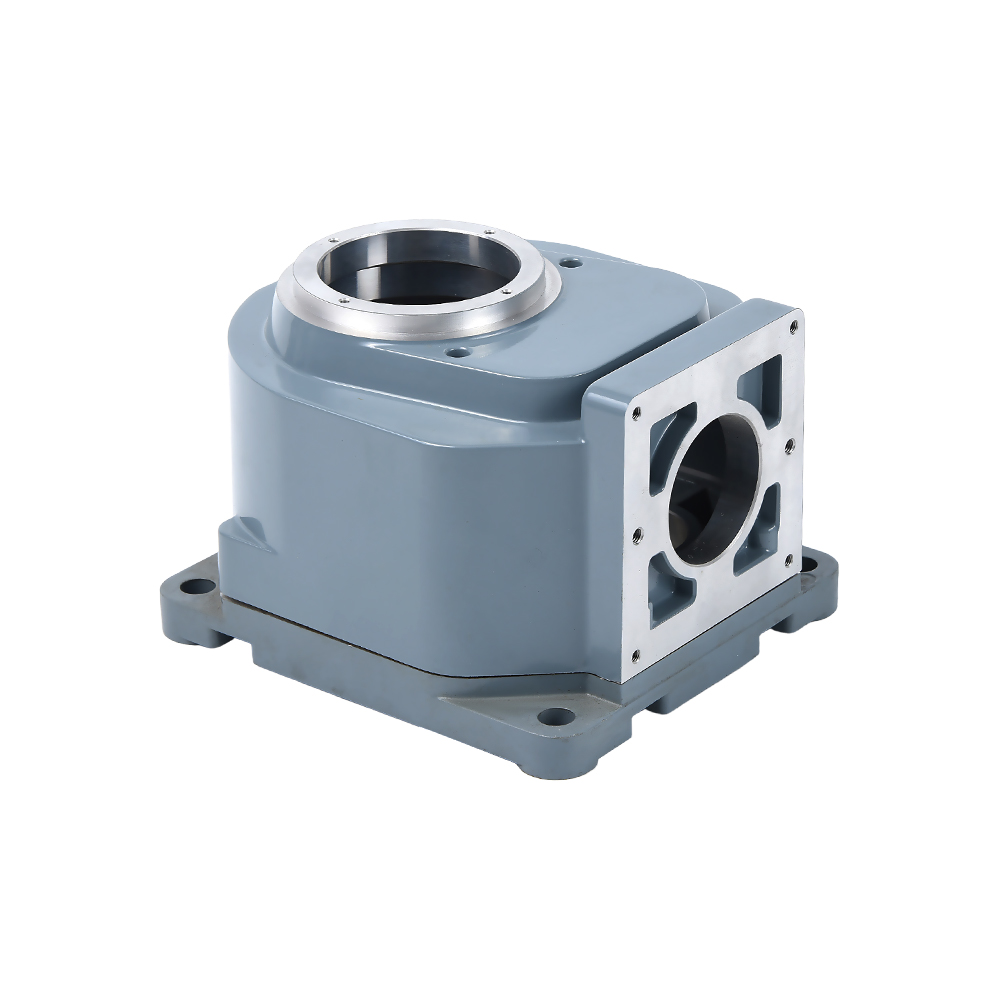

Motorcykel: krumtaphus, cylinderhoved, koblingsdæksel.

Automobile: Gearkasseboliger, motorens slutdækning.

Forbrugerelektronik: telefonramme, radiator.